El encabezado en frío es un proceso de conformado de metales que da forma a piezas metálicas, a menudo pernos, tornillos y remaches, sin usar calor. En lugar de fundir o mecanizar, el proceso se basa en aplicar alta presión a un alambre metálico a temperatura ambiente para formar la forma deseada. Esto hace que el encabezado en frío sea un método rápido, eficiente y sin desperdicios en comparación con el mecanizado tradicional o la forja en caliente.

Una de las principales ventajas de la estampación en frío es que mejora la resistencia del metal. Dado que el proceso comprime y realinea la estructura del grano en lugar de cortarla, la pieza resultante mantiene excelentes propiedades mecánicas, durabilidad y uniformidad. Para industrias como la automotriz, aeroespacial y de la construcción, estos beneficios hacen que el encabezado en frío sea indispensable para la producción en masa de sujetadores de precisión.

Amáquina de estampación en fríoes un sistema complejo diseñado para realizar múltiples operaciones de conformado en rápida sucesión. Los componentes principales incluyen:

Estas piezas trabajan juntas en una coordinación precisa, lo que permite la producción de miles de piezas idénticas por hora con un desperdicio mínimo.

El proceso comienza con la alimentación de alambre metálico desde una bobina a la máquina. El alambre generalmente está hecho de acero de bajo a medio carbono, acero inoxidable, aluminio u otros metales dúctiles. El sistema de alimentación garantiza un suministro constante y mantiene la alineación adecuada para evitar atascos o cortes irregulares. Antes de ingresar a la máquina, el alambre puede pasar a través de un enderezador para eliminar cualquier curva, lo que garantiza la precisión durante la formación.

Una vez que el alambre está en posición, un cuchillo de corte mecánico o hidráulico lo corta en una pieza corta conocida como espacio en blanco. La longitud de cada pieza en bruto se controla con precisión, ya que afecta directamente al tamaño y la forma de la pieza final. Para las máquinas de alta velocidad, este corte se realiza en milisegundos, con sincronización entre la alimentación y el corte para mantener un flujo de producción constante.

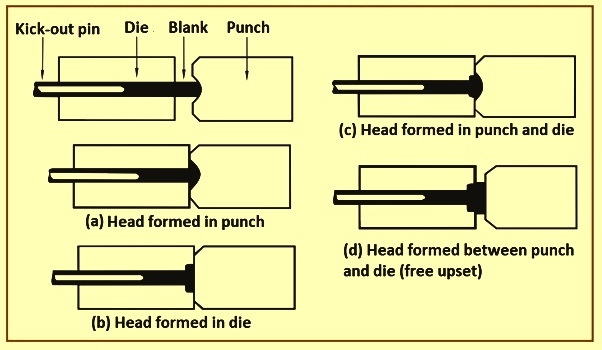

Después del corte, la pieza en bruto se transfiere a la estación de troquelado, donde se formará. En las máquinas de estampación en frío de una sola estación, la pieza en bruto permanece en una posición para dar forma. En los modelos de varias estaciones, los mecanismos de transferencia, como los dedos mecánicos o las pinzas, mueven la pieza en bruto a través de varios troqueles y punzones. Cada estación realiza un paso de conformado específico, como recalcado, extrusión o perforación, dando forma progresiva a la pieza.

Este es el corazón del proceso de estampación en frío. Los punzones de la máquina golpean la pieza en bruto con una fuerza inmensa, presionándola contra la cavidad del troquel. Cada golpe cambia la forma del metal sin eliminar material.

Por ejemplo, el primer golpe puede aplanar un extremo para crear una cabeza, mientras que el segundo o tercer golpe puede refinar sus dimensiones o formar características más complejas como huecos o vástagos. Las máquinas de estampación en frío de varias estaciones pueden realizar varios golpes en secuencia, lo que permite geometrías intrincadas con alta precisión.

Durante esta etapa, el flujo de grano del metal sigue la forma de la pieza, mejorando su resistencia y resistencia a la fatiga, una de las principales razones por las que las piezas de cabeza fría son más fuertes que las mecanizadas.

Después de la secuencia de formación, la pieza terminada se expulsa de la cavidad del troquel. El sistema de expulsión lo empuja suavemente hacia afuera para evitar daños en la superficie. A partir de aquí, la pieza puede recogerse automáticamente en contenedores o transferirse a procesos secundarios como el laminado de roscas, el recorte o el tratamiento térmico.

La máquina se reinicia inmediatamente para el siguiente ciclo, manteniendo un ritmo de producción continuo. Las máquinas de estampación en frío de alta velocidad pueden completar cientos de ciclos por minuto, lo que las hace ideales para la fabricación a gran escala donde la consistencia y la velocidad son esenciales.