El estampado en frío, también conocido como conformado en frío, es un proceso metalúrgico en el que el alambre o la varilla se transforman en la forma deseada a temperatura ambiente. A diferencia de la forja en caliente, el estampado en frío no requiere calentamiento externo, sino que se basa en la ductilidad del material para fluir a alta presión. Este método se utiliza mucho para fabricar elementos de fijación -como pernos, tornillos y remaches- y proporciona una precisión dimensional superior, un excelente acabado superficial y un desperdicio mínimo de material. Dado que el metal nunca se calienta por encima de su temperatura de recristalización, los granos del material permanecen intactos, lo que se traduce en una mayor resistencia y resistencia a la fatiga.

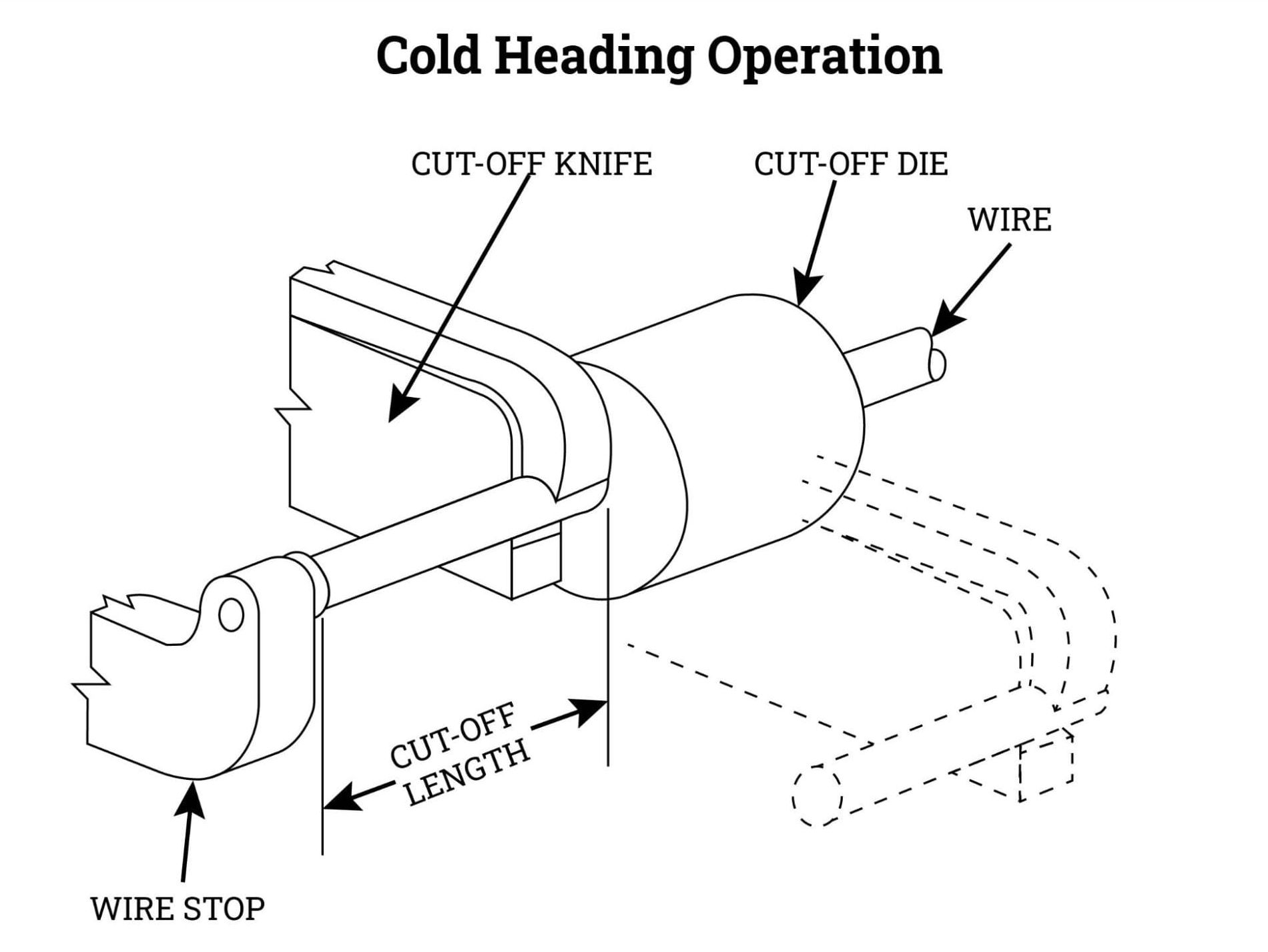

Se monta una bobina de alambre en un carrete de pago y se guía a través de un mecanismo de enderezamiento para eliminar los dobleces o las bobinas. A continuación, el alambre se introduce en la máquina a la longitud correcta (en blanco).

Una cizalla de precisión corta el alambre para crear una "pieza en bruto" de longitud uniforme. Esta pieza en bruto es el punto de partida de la secuencia de conformado.

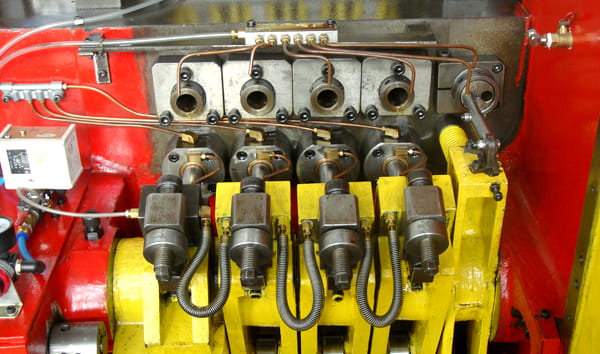

Las máquinas de estampación en frío suelen tener varias estaciones (o "accionamientos"). Cada estación aplica una presión progresivamente mayor para remodelar la pieza en bruto:

Tras la estación final, la pieza recién formada se expulsa de la matriz. A continuación, un transportador o vertedero integrado dirige los componentes acabados hacia el envasado o las operaciones secundarias.

Los sistemas automáticos de calibrado pueden inspeccionar en línea las dimensiones críticas (por ejemplo, el diámetro de la cabeza o la longitud del vástago), garantizando que las piezas cumplen las tolerancias y reduciendo las piezas desechadas.

Máquinas de estampación en fríoson muy apreciadas para piezas de gran volumen y precisión. Comúncomponentes de cabeza fríaincluyen:

Su versatilidad también se extiende a formas personalizadas como bridas, cruces de 4 vías y formas multilobulares, en función del diseño de la matriz.

| Característica | Rumbo frío | Forja en caliente |

| Temperatura | Temperatura ambiente | Por encima de la temperatura de recristalización |

| Resistencia del material | Aumento debido al endurecimiento por deformación | Puede ser inferior si no se trata térmicamente después |

| Acabado superficial | Excelente: escamas u oxidación mínimas | A menudo requiere limpieza superficial |

| Precisión dimensional | Altas tolerancias alcanzables | Tolerancias más holgadas; puede ser necesario un mecanizado secundario |

| Utilización del material | Hasta el 98% (muy poca chatarra) | Más bajo, debido al flash y al recorte |

| Velocidad de producción | Frecuencias de ciclo muy altas (cientos por minuto) | Más lento; depende de los ciclos de calentamiento |

| Costes de utillaje | Mayor coste inicial del troquel; se amortiza con el volumen | Menor coste de la matriz pero mayor coste de explotación |

La estampación en frío destaca en aplicaciones que exigen gran resistencia, precisión y volumen, mientras que la forja en caliente sigue siendo la opción preferida para piezas más grandes y voluminosas en las que la transferencia de calor es menos importante.