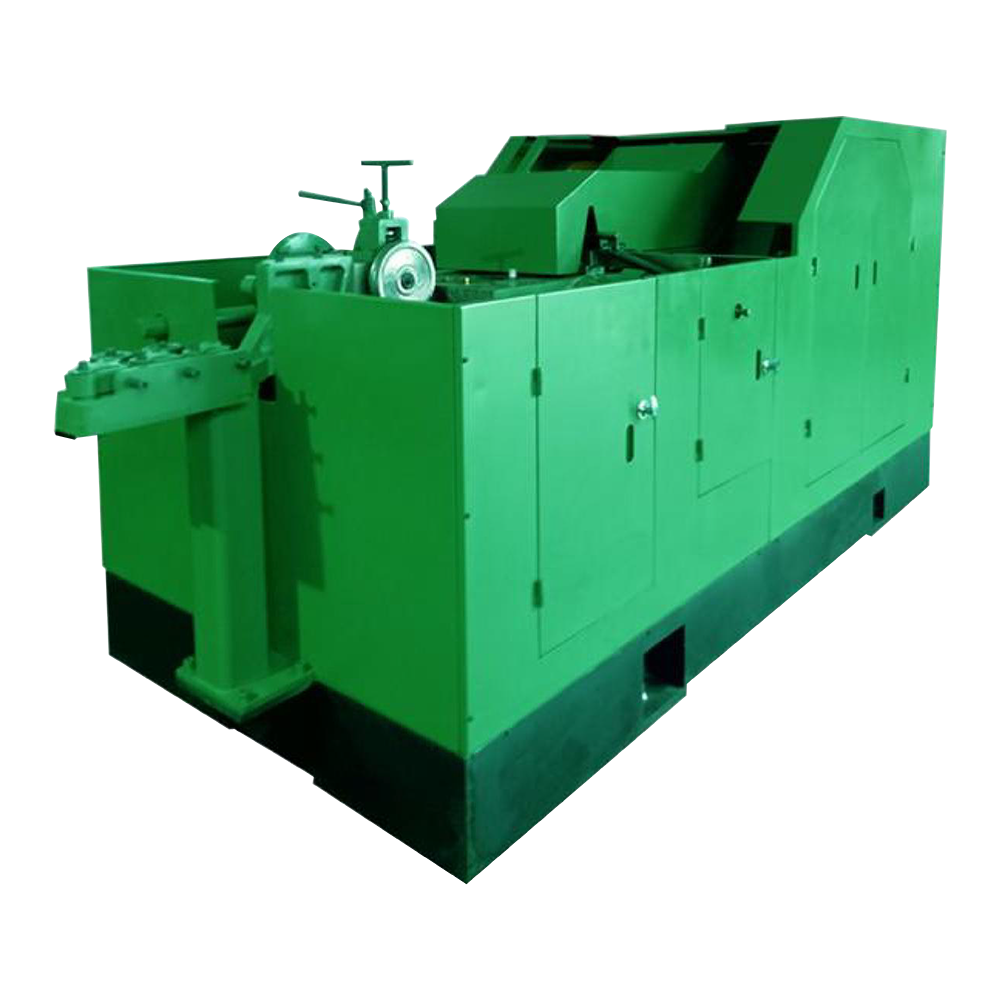

EsteCabezal frío de 2 estacioneses una máquina de estampación en frío con dos posiciones de trabajo, utilizada principalmente para producir elementos de fijación básicos como pernos, remaches y pasadores. Realiza dos pasos secuenciales de conformado para dar forma a las piezas metálicas en bruto de forma eficaz, garantizando unas dimensiones uniformes y una calidad constante. La máquina funciona cortando el alambre a la longitud necesaria y conformándolo a través de dos punzones en rápida sucesión. Con su ciclo de alta velocidad y un rendimiento fiable, el cabezal en frío de 2 estaciones es idóneo para la producción de elementos de fijación estándar en industrias de fabricación general.

| Modelo | YT-25152 |

| Diámetro (mm) | 8 |

| Longitud en blanco Máx(mm) | 152 |

| Carrera(mm) | 210 |

| Vacíos por minuto | 60-70 |

| Diámetro de la matriz (mm) | 55 |

| Cof-off Die Dia(mm) | 28 |

| Troquel(1er)(mm) | 42 |

| Troquel(2st)(mm) | 42 |

| Cuerpo Motor | 7 1/2HP |

| Motor de la bomba de aceite | 1/4HP |

| Dimensiones L*A*A (mm) | 4000*1600*1650 |

| Peso aproximado (kg) | 5500 |

La máquina debe adaptarse a una amplia variedad de diámetros y longitudes de pernos, lo que permite a los fabricantes producir diferentes tipos de sujetadores sin cambios frecuentes de equipo.

Busque máquinas capaces de realizar altas carreras por minuto, lo que garantiza una producción en masa eficiente mientras mantiene una calidad constante.

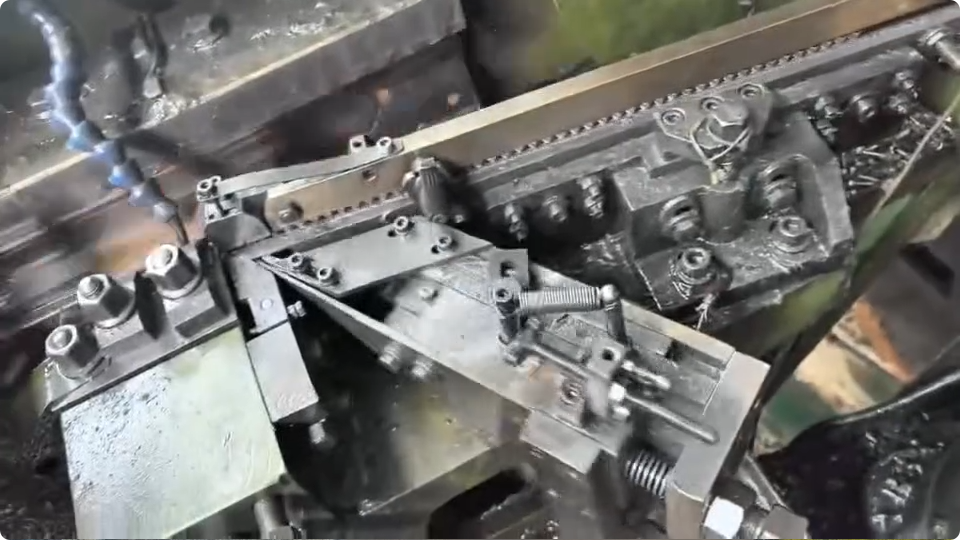

Los cambios de troquel rápidos y fáciles ayudan a minimizar el tiempo de inactividad durante los cambios de producto, mejorando la flexibilidad general de fabricación y reduciendo los tiempos de configuración.

Asegúrese de que el cabezal frío pueda manejar múltiples materiales como acero al carbono, acero inoxidable, aluminio y latón para satisfacer diversas necesidades de aplicación.

Los sistemas automáticos de alimentación de alambre, corte y expulsión de piezas reducen el trabajo manual, aumentan el rendimiento y mantienen un flujo de producción estable.

Los sistemas servoaccionados ofrecen un menor consumo de energía en comparación con los accionamientos tradicionales, mientras que los diseños centrados en la facilidad de mantenimiento ayudan a reducir el tiempo de inactividad de la máquina y los costes operativos.