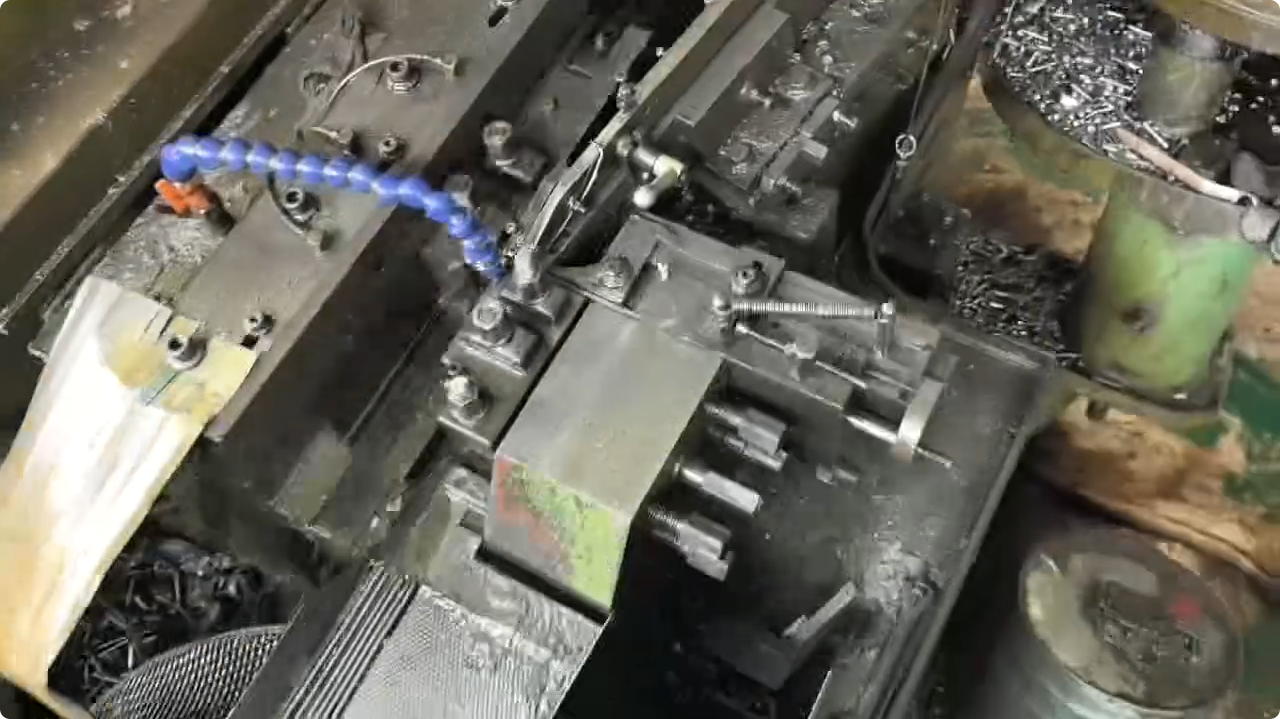

Máquina formadora de piezas de automóvileses un dispositivo de conformado en frío que se utiliza principalmente para fabricar componentes de automoción como pernos, ejes, pasadores y fijaciones especiales. Diseñada para la producción de grandes volúmenes, garantiza la precisión dimensional y la resistencia del material, fundamentales para las aplicaciones de automoción. La máquina funciona alimentando y conformando piezas metálicas mediante punzonado o prensado controlado a alta velocidad, dando forma a cada pieza con precisión y consistencia. Se utiliza ampliamente en la industria del automóvil por su capacidad para producir piezas complejas de forma eficaz y fiable.

| Modelo | YTB-2076 |

| Diámetro (mm) | 6 |

| Longitud en blanco Máx(mm) | 76 |

| Carrera(mm) | 120 |

| Vacíos por minuto | 80-100 |

| Diámetro de la matriz (mm) | 45 |

| Cof-off Die Dia(mm) | 25 |

| Troquel(1er)(mm) | 36 |

| Troquel(2st)(mm) | 36 |

| Cuerpo Motor | 5HP |

| Motor de la bomba de aceite | 1/4HP |

| Dimensiones L*A*A (mm) | 2700*1100*1250 |

| Peso aproximado (kg) | 2600 |

En la competitiva industria de fabricación de automóviles, minimizar el desperdicio durante la formación de piezas no solo reduce los costos, sino que también respalda los objetivos de producción sostenible. Aquí hay algunas estrategias efectivas para reducir el desperdicio enMáquinas formadoras de piezas automotrices:

El uso de software avanzado para el anidamiento de materiales y el dimensionamiento preciso de la pieza en bruto garantiza el máximo uso de las materias primas, reduciendo las tasas de desecho. La elección de procesos de conformado como el encabezado en frío o el estampado de precisión también puede minimizar la eliminación excesiva de material.

Los troqueles y moldes bien diseñados y mantenidos reducen defectos como rebabas, pliegues o grietas que conducen a piezas rechazadas. El uso de herramientas modulares y de cambio rápido puede disminuir el tiempo de inactividad y evitar el desperdicio durante los cambios de molde.

El monitoreo en tiempo real de los parámetros de la máquina (presión, velocidad, temperatura) ayuda a detectar desviaciones temprano, evitando lotes defectuosos. La integración con sensores IoT permite el mantenimiento predictivo y la optimización de procesos.

La calidad constante del material reduce las fallas de formación. Asociarse con proveedores confiables de acero o aleaciones y realizar inspecciones entrantes evita el desperdicio causado por materiales de calidad inferior.

Los operadores calificados pueden ajustar la configuración de manera proactiva para mantener la calidad de la pieza. El mantenimiento regular reduce las averías inesperadas y los desechos generados durante los reinicios.

La implementación de sistemas de recolección de chatarra y procesos de reciclaje ayuda a recuperar el metal para su reutilización, reduciendo los costos generales de materiales y el impacto ambiental.

Al aplicar estas estrategias, los fabricantes pueden reducir significativamente el desperdicio, mejorar la eficiencia y contribuir a una producción automotriz más ecológica.